轧机压上(压下)AGC油缸

热轧机驱动侧中间辊轴承座的核心功能

支撑和定位:准确固定中间轧辊,承受轧制力并将其传送到机架。

动力传输:将驱动侧的万向轴或变速箱连接起来,将电机扭矩传送到轧机。

润滑和密封:集成的油空气润滑系统,防止冷却水和氧化皮进入轴承。

品牌: 广纬精工

产品原产地: 中国,洛阳

交货时间: 合同条款

供应能力: 年产能为1000件

- 信息

热轧机驱动侧中间辊轴承座

热轧机驱动侧的中间辊轴承座是轧机的核心部件之一,主要用于支撑和定位中间辊,承受轧制过程中的高负荷、冲击和热传导。

热轧机驱动侧中间辊轴承座的应用场景

工作环境

高温(轧制区可达到800-1200℃),高湿度(冷却水/润滑剂),高粉尘

能够承受轧制力(数千吨)、交变载荷和振动

需要长期连续运行,并且有较短的维护周期(通常与更换轧辊同步)。

功能需求

准确保持轴承间隙以防止轧辊偏斜

有效进行轴承散热(避免过热故障)

耐磨和微动磨损耐受性(轴承和座孔配合表面)

与液压弯曲辊系统兼容(某些型号需要额外的轴向力)

热轧机驱动侧中间轧辊轴承座的性能特点

中间滚柱轴承座材料的质地:

铸钢 (ZG35CrMo 或 ZG42CrMo): 平衡强度和铸造工艺性。

锻造钢 (34CrNiMo6):用于超高负荷模型,具有更好的疲劳抗性。

内部冷却通道:循环水或空气冷却以降低轴承温度上升。

公司通过长期经验的积累,形成了成熟的机械加工技术用于中间辊轴承座的生产:

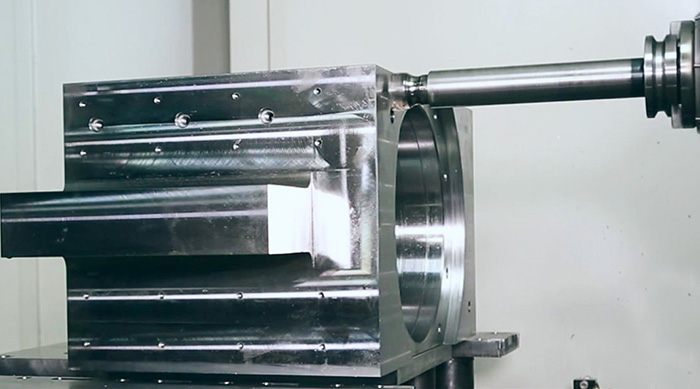

1、立式加工中心: 根据视图形状铣深5mm以找到正皮带(每侧有1.5-2mm的空间);清理并去除毛刺和锐边以供检查。(首件检查)

2、卧式镗床 :发现正常带每面保留1.5 - 2毫米的余量,视图中槽的余量为1.5 - 2毫米;孔的余量为3 - 4毫米;每个孔的长度为2 - 3毫米;使用清晰边缘去除毛刺的尖边进行检查。(首件检查)

在轧机轴承座弯曲滚筒块等产品的生产过程中,计算机编译优化的加工程序,合理安排工艺流程,确保驱动侧中间辊轴承块产品质量达到国际较高标准。

![[pics:title]](/static/upload/image/20250624/1750733140310047.jpg)